CNC非标件加工难度的探讨

在现代制造业中,CNC非标件加工已经成为一种常见的生产方式。然而,很多人对于这种加工方式的难度存在着疑问。本文将从不同角度分析CNC非标件加工的难度,并探讨如何应对这些挑战。

1. 设备和技术要求高

CNC非标件加工涉及到复杂的设备和高端的技术。首先,需要使用CNC机床进行加工,这种机床的操作和调试相对较为复杂,需要专业的技术人员进行操作。其次,还需要掌握CAD/CAM软件的使用,以便进行工艺规划和程序编制。这些技术要求对于初学者来说可能较高,需要一定的学习和实践才能掌握。

2. 工艺规划和程序编制的复杂性

对于CNC非标件加工来说,工艺规划和程序编制是非常重要的环节。工艺规划需要考虑材料的选择、切削参数的确定、工序的安排等多个方面,需要综合考虑各种因素并做出合理的决策。程序编制则需要将工艺规划转化为机床可以执行的指令,要求编程人员精确地控制刀具的路径、进给速度等参数。这些复杂性使得工艺规划和程序编制成为CNC非标件加工中的难点。

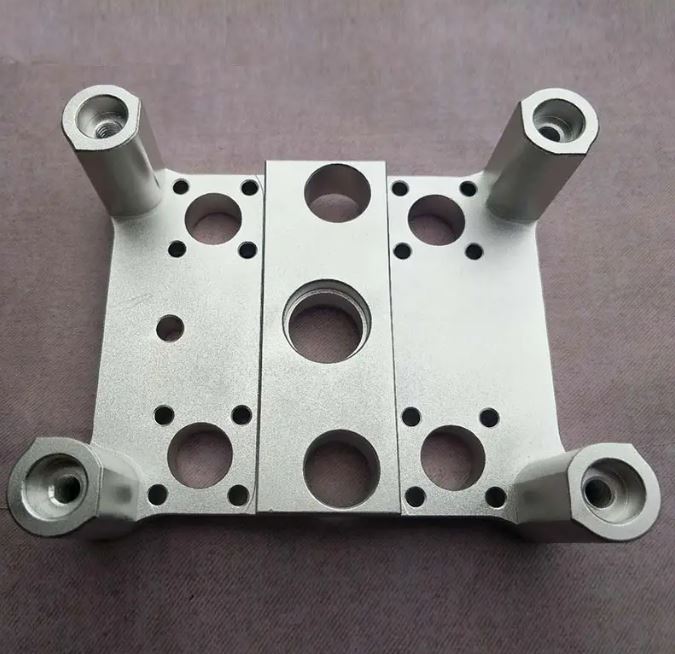

3. 加工精度和表面质量的要求高

CNC非标件加工通常需要较高的加工精度和良好的表面质量。这意味着加工过程中需要考虑到各种误差的影响,并采取相应的措施进行补偿。同时,还需要选择合适的刀具和切削参数,以保证加工出的零件具有良好的表面光洁度和尺寸精度。这对于操作人员来说是一项挑战,需要不断的实践和经验积累。

4. 供应链管理和协调能力的要求

CNC非标件加工通常需要与多个供应商和合作伙伴进行协调,涉及到原材料的采购、加工过程的监控、产品质量的控制等多个方面。因此,供应链管理和协调能力也成为这种加工方式的难点之一。操作人员需要具备良好的沟通能力和协调能力,以便在整个加工过程中保持各个环节的协调和顺畅。

5. 需要不断学习和适应新技术

CNC非标件加工是一个不断发展和变化的领域,新的材料、新的工艺、新的设备不断涌现。操作人员需要不断学习和适应新的技术,以保持自身的竞争力。这对于从业人员来说是一项挑战,需要具备良好的学习能力和适应能力。

总结

综上所述,CNC非标件加工的难度主要体现在设备和技术要求高、工艺规划和程序编制的复杂性、加工精度和表面质量的要求高、供应链管理和协调能力的要求以及需要不断学习和适应新技术等方面。然而,通过学习和实践,不断积累经验,掌握相关技术和工艺,这些难点是可以克服的。只要具备足够的热情和毅力,任何人都可以成为一名优秀的CNC非标件加工人员。